Все – монтаж элементов закончен. Но модуль еще не готов. Чипы и конденсаторы просто лежат на своих местах. Их легко сдвинуть пальцем. Далее заготовка поступает в печь, где паяльная паста превращается в прочные соединения. Здесь все зависит от температурного профиля, который инженеры специально подгоняют под каждый тип продукции и ее частотные характеристики.

На первом плане машина, которая монтирует пассивные элементы, затем – активные, вдали - печь

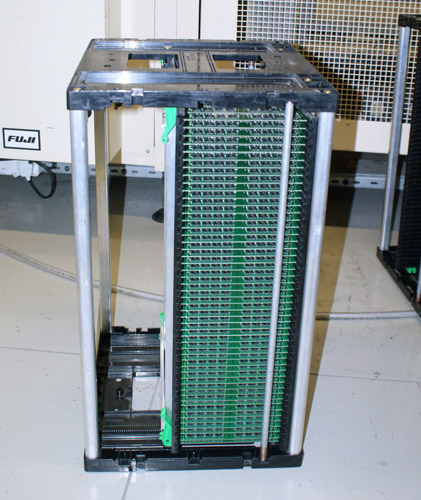

На выходе заготовки пакуются вот в такие кассеты. Если вы следите за рынком флэш-памяти, то знаете, что кассета, в которой находится 300 модулей, дорожает не по дням, а по часам. Кстати, подъем цен на память – фактор, который позволил производителям оперативки и флэшек не жаловаться на кризис.

В данной кассете двусторонние заготовки. Модули, в которых чипы расположены с двух сторон, работают более стабильно. Теперь они отправятся в начало конвейера и пройдут все этапы еще раз. Затем их разрежут. Но на этом производство памяти не закончится.

Важный этап – тестирование. Модули памяти проходят несколько этапов проверки. Сначала осуществляется визуальный контроль. Увы, с микросхемами BGA (круглые контактные площадки) это не так просто: пришлось Wilk Elektronik получить у государства разрешение на покупку рентгеновского аппарата.

Далее проводится тест электрических соединений, а заодно прошивается микропрограмма.

Наконец, на последнем этапе тестирования модули устанавливают в материнские платы и гоняют в зависимости от частоты и объема от 15 минут до часа. Подтверждается частотный рейтинг. Некоторая часть модулей отбраковывается. Как правило, из-за одной микросхемы. После ее замены тест проводится еще раз.

Наконец модули серии GOODRAM Pro одеваются в радиаторы.

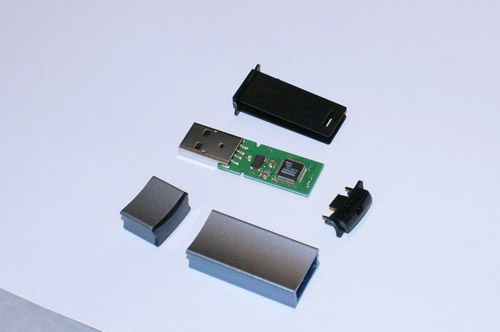

Точно также производятся флэш-драйвы, только в одной заготовке не 12, а большее количество модулей. А вот эти люди их собирают.

Есть на фабрике еще два участка. На одном из них делается лазерная гравировка, на другом – на драйвы и карты памяти записывается контент.